دستههای محصولات

کنترلر

- FANUC 13

- FANUC OMC 1

- heidenhain 17

- MAZATROL 1

- Mitsubishi 1

- NC 1

- SELCA 1

- SIEMENS 8

در دنیای فعلی صنعتی، دستگاههای CNC از اهمیت ویژهای برخوردارند و بهعنوان نقطهی عطفی در تولید قطعات مورد استفاده قرار میگیرند. از جمله این دستگاهها، دستگاه فرز CNC است که به دلیل انعطاف پذیری، دقت بالا و توانایی انجام عملیات مختلف، به یکی از اصلیترین ابزارهای تولید در صنایع مختلف تبدیل شده است.

با توجه به این موارد دستگاه فرز سی ان سی به عنوان یکی از مهمترین ابزارهای تولید در صنایع مختلف شناخته شده است و از آن به عنوان یک صنعت برای خلق قطعات پیچیده و با کیفیت بالا استفاده میشود. در ادامه با آرمان سی ان سی همراه باشید تا دربارهی دستگاه فرز CNC و کاربردهای آن آشنا شویم.

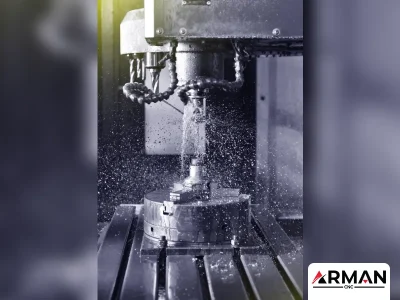

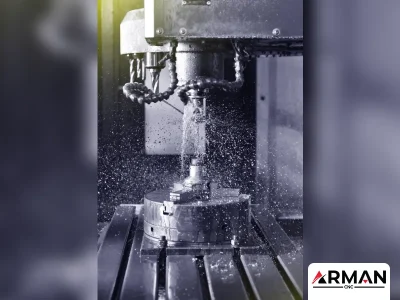

دستگاه فرز CNC در حال کار

دستگاه فرز CNC چیست؟

دستگاه فرز CNC، یکی از نوآوریهای پیشرفته در عرصه ساخت و تولید است که در دهههای اخیر نقش مهمی در بهبود فرآیندهای تولید و افزایش بهرهوری در صنایع مختلف ایفا کرده است. این دستگاه از طریق دریافت دستورات و فرمانهایی که از سوی اپراتور وارد میشوند به طور اتوماتیک و دقیق، عملیات مورد نظر را بر روی قطعات انجام میدهد. این دستگاه قادر است قطعات را به صورت دقیق و با حرکات سهبعدی فراهم شده بر روی میز کار پردازش کند.

تاریخچه اختراع دستگاه فرز CNC

در تاریخ فناوری تولید، دستگاه فرز CNC به عنوان یکی از نمادهای پیشرفت و تکنولوژی مدرن شناخته میشود. این دستگاه که اختصاراً به ماشینهای کنترل عددی کامپیوتری معروف است، از جایگاه ویژهای در صنعت تولید بهره میبرد. نخستین ایدههای مرتبط با این تکنولوژی به دوران قرن هجدهم میلادی برمیگردد، زمانی که دستگاههای مبتنی بر محور چرخشی برای انجام عملیات مکانیکی دقیق طراحی شدند. اما تا آغاز دههی ۱۹۵۰ این تکنولوژی به مفهوم کنترل عددی توسط کامپیوتر مواجه نشده بود.

در دههی ۱۹۵۰، پس از نیاز نیروی دریایی ایالات متحده به بهبود بهرهوری ماشینهای ساخت پرههای هلیکوپترها جان تی پارسونز، که در شرکت Parson Works)) مشغول به کار بود با همکاری (IBM) امکان کنترل ماشینها با استفاده از کامپیوتر را بررسی کرد. این تجربه مهم زمینهساز شکلگیری دستگاههای CNC در سالهای بعد شد.

در سال ۱۹۵۲، ریچارد کگ در همکاری با دانشگاه (MIT) نخستین دستگاه فرز CNC را تولید کرد. پس از آن در سال ۱۹۵۸، ریچارد کگ موفق به ثبت اختراع “دستگاه کنترل موتور با ابزار موقعیتیابی” شد که به عنوان اولین دستگاه تجاری CNC شناخته شد. این اختراع باعث رشد و گسترش یکی از پرکاربردترین فناوریهای صنعتی مدرن گردید.

کاربردهای فرز سی ان سی

دستگاه فرز CNC یکی از ابزارهای کارآمد و حیاتی در صنایع پیشرفته است. این دستگاه با قابلیت انجام عملیات متنوعی از جمله برش و حکاکی، در صنایع مختلفی از جمله صنایع دفاعی، پزشکی و صنایع پتروشیمی مورد استفاده قرار میگیرد. به عنوان مثال در صنعت پزشکی برای تولید قطعاتی مانند ایمپلنت های مصنوعی و ایمپلنتها از این دستگاه استفاده میشود. همچنین در صنعت خودروسازی، دستگاه فرز CNC برای تولید قطعات اتومبیل با اندازهها و شکلهای مختلف استفاده میشود.

استفاده از دستگاه فرز CNC در صنایع مختلف بهعنوان یک راهکار ایدهآل برای تولید قطعات با کیفیت و دقت بالا، اهمیت ویژهای دارد. این دستگاه ابزاری قدرتمند و حیاتی برای تولید قطعات پیچیده و نیازمند دقت بالاست. با توجه به پیشرفتهای فناوری، انتظار میرود که استفاده از دستگاه فرز CNC در صنایع مختلف بهعنوان یکی از روشهای اصلی تولید قطعات صنعتی، به افزایش بیشتری برسد.

انواع دستگاههای فرز CNC

انواع دستگاه فرز CNC

دستگاه فرز CNC، به عنوان یکی از دستگاههای پرکاربرد و حیاتی در صنایع مختلف در انواع مختلفی تولید میشود. از نظر تعداد محور و مکانیزم حرکت و جهت قرارگیری اسپیندل، میتوان این دستگاهها را به دستههای مختلفی تقسیم کرد. در این مطلب، ما این دستگاهها را بر اساس تعداد محور و نوع فرزکاری مورد بررسی قرار میدهیم.

دستگاههای فرز بر اساس تعداد محور

دستگاههای فرز، بر اساس تعداد محورها، نوع حرکت و آزادی حرکت به دستههای 3 محور، 4 محور و 5 محور تقسیم میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند.

- در دستگاههای فرز CNC سه محور، ابزار برشکاری در امتداد 3 محور در دور قطعه ثابت شده در دستگاه حرکت میکنند. این دستگاهها قابلیت انجام انواع عملیاتهای فرزکاری و تشکیل شیار و سوراخ کاری را دارند.

- دستگاههای فرز سی ان سی 4 محور، یک محور اضافه نسبت به دستگاههای 3 محوری دارند و میتوانند حول محور X نیز گردش کنند.

- دستگاههای فرز CNC پنج محور، دو محور اضافی X و Y را دارند که به ابزار برش آزادی حرکت بیشتری برای براده برداری فراهم میکند. این نوع دستگاهها برای قطعات حساس و پیچیده صنایع مختلف بسیار مورد استفاده قرار میگیرند.

دستگاههای فرز سی ان سی بر اساس جهت اسپیندل

دستگاههای فرز CNC بر اساس نوع فرزکاری به دو دسته عمودی و افقی تقسیم میشوند.

- در دستگاههای فرز سی ان سی عمودی، ابزار برش را در حالت عمود روی قطعه و میز کار قرار میدهد. این دستگاهها به انجام برشهای در جهت عمود، تشکیل حفرات، شیار و سوراخکاری میپردازند. یکی از مزایای این دستگاه داشتن دید بهتر نسبت به قطعه است.

- در دستگاههای فرز CNC افقی، ابزار برش کاملاً موازی با میز قرار گرفته است و بنابراین انتظار کارهای نوع عمودی از این نوع دستگاه نداریم. این دستگاهها شامل ایجاد برشهای روی سطح قطعه و تشکیل شیارهای مختلف میباشند. شیارها و برشهای سطحی در این دستگاه با دقت و کیفیت بالایی انجام میشوند.

اصول کار با دستگاه فرز CNC

استفاده از فرز CNC به عنوان یکی از پیشرفتهای بارز در صنعت فناوری و تولید، نیازمند آشنایی کامل با اصول و تکنیکهای مرتبط است. در اینجا به برخی اصول کلیدی کار با دستگاه فرز CNC اشاره میشود.

- آموزش و آگاهی: مقدمهای برای هر کاربر، آشنایی با عملکرد و کاربردهای دستگاه فرز CNC است. آموزش مربوط به برنامهریزی، استفاده از نرمافزارهای (CAD/CAM) و نحوه تنظیم و استفاده از دستگاه اساسی است.

- برنامه نویسی دقیق: برنامه نویسی صحیح و دقیق برای هر عملیات، از جمله انتخاب ابزار مناسب و تنظیمات دستگاه، میتواند تاثیر مهمی در کیفیت و دقت کار داشته باشد.

- انتخاب ابزار و تنظیمات: انتخاب ابزارهای مناسب بر اساس نوع مواد و عملیات مورد نیاز، همچنین تنظیمات دقیق دستگاه مانند سرعت و فیدر از اهمیت ویژهای برخوردارند.

- ایمنی: رعایت اصول ایمنی در هر لحظه کاری از اهمیت بسیاری برخوردار است. استفاده از لباسها و تجهیزات ایمنی، همچنین کنترل دقیق دستگاه و جلوگیری از وقوع حوادث باید در اولویت قرار گیرد.

- کنترل کیفیت: کنترل کیفیت در هر مرحله از تولید، از مراحل اولیه تا مرحله نهایی اهمیت زیادی دارد. استفاده از ابزارهای اندازهگیری دقیق و بررسیهای کیفی مداوم، کیفیت محصول را تضمین میکند.

با رعایت این اصول میتوان از دستگاه فرز CNC به طور بهینهتر و با کیفیت بالاتری استفاده کرد که این موضوع در بهبود کارایی و افزایش تولید و کیفیت محصولات تاثیر گذار خواهد بود. همچنین رعایت این اصول باعث افزایش ایمنی اپراتورهای فرز سی ان سی نیز میشود.

معیار حرکت دستگاه فرزکاری CNC

معیار حرکت دستگاه فرزکاری CNC اساساً بر اساس تعداد محورها تعیین میشود. این محورها نمایانگر جهتهای حرکتی است که دستگاه فرز میتواند در آنها حرکت کند. محورهای مربوطه عبارتند از:

- محور X: حرکت افقی دستگاه فرز به عرض میز کار است.

- محور Y: حرکت افقی دستگاه فرز به طول میز کار خواهد بود.

- محور Z: حرکت عمودی ابزار بر روی میز کار است.

دستگاههای فرزکاری CNC ممکن است همچنین به محورهای دیگری نیز مجهز باشند، که شامل موارد زیر است.

- محور A: حرکت چرخشی دورانی به ارتفاع میز کار خواهد بود.

- محور B: به حرکت چرخشی دورانی به طول میز کار اشاره دارد.

- محور C: حرکت چرخشی دورانی به عرض میز کار است.

با این محورها دستگاه فرز CNC میتواند به هر زاویه و موقعیتی در فضا حرکت کند، که این امکانات به کاربر امکان میدهند تا قطعات با پیچیدگیهای مختلف را با دقت و صحت بالا تولید کند.

ویژگیهای دستگاه فرز سی ان سی

مزایا و ویژگیهای دستگاه فرز CNC

دستگاههای فرز CNC امروزه به دلیل ویژگیهای منحصر به فرد و کاربردی که دارند، جایگاه بسیار مهمی در صنایع مختلف به دست آوردهاند. این دستگاهها با توانایی انجام عملیات با دقت بالا، سرعت عمل کاری بالا و صرفهجویی در زمان و هزینه به عنوان یکی از ابزارهای برتر تولید و ساخت محصولات در حوزههای مختلف شناخته میشوند.

یکی از ویژگیهای برجسته دستگاههای فرز سی ان سی، سرعت عمل کاری آنها است. این دستگاهها به واسطه سیستمهای پیشرفته کنترل و حرکت، قادر به انجام عملیات تولید با سرعت بالا هستند که این امر منجر به افزایش بهرهوری و کاهش زمان تولید میشود. همچنین دستگاههای فرز CNC باعث صرفهجویی در وقت و هزینه میشوند، زیرا امکانات خودکارسازی و کنترل دقیق فرآیندهای تولید از تلفات زمان و هزینه جلوگیری میکند.

یکی از مزایای دیگر دستگاههای فرز CNC، کاهش احتمال وقوع خطاهای انسانی است. این دستگاهها با دقت و صحت بالا به وسیله سیستمهای کنترل هوشمند، به دقت فرآیندهای تولید را اجرا میکنند و از وقوع هرگونه خطا یا اشتباه در اجرای فرآیند تولید جلوگیری میکنند. در نتیجه، استفاده از دستگاههای فرز سیانسی میتواند باعث افزایش کیفیت و کارایی تولیدات در صنایع مختلف شود.

دستگاه فرز CNC؛ عامل تولید قطعات فوق دقیق

دستگاه فرز CNC یک ابزار پیشرفته در صنعت ماشینکاری است که با استفاده از سیستم کنترل عددی رایانهای و ابزارهای برش مناسب، قادر به انجام فرزکاری با دقت بسیار بالا بر روی مواد مختلف است. این دستگاه با امکانات پیشرفته کنترل حرکت و ابزارهای خودکارسازی، به وسیله برنامههای کامپیوتری به دقت و صحت بالایی در انجام عملیات فرزکاری میپردازد.

با استناد به دانش و تجربه گسترده مهندسین با تجربه و معتبر، شرکت آرمان سی ان سی به عنوان یک پیشرو در ارائه خدمات مهندسی با هدف ارائه راهکارهایی بر پایه استانداردهای جهانی، به طور مداوم به کار مشتریان خود خدمت میکند. این شرکت به دنبال بهرهوری بیشتر از بهروزترین تکنولوژیها و متدهای مهندسی است، همچنین با در نظر گرفتن محدودیتها و ظرفیتهای بازار داخلی، در زمینه بازسازی و نوسازی ماشینآلات و دستگاههای CNC، به ارائه راهکارهایی توجه دارد که بهرهوری و کیفیت را به حداکثر برساند.