سنگ زنی

در دنیای ماشینکاری، دستگاه سنگ زنی یا “grinding machine” یکی از ماشین ابزارهای دقیق در صنعت فلز کاری است که برای صیقل دادن، صاف کردن و برداشتن مقدار کمی از سطح قطعه کار استفاده میشود. این دستگاه در کنار ماشینهایی مانند تراش و فرز، نقش مهمی در تولید صنعتی و تکمیل فرایند ساخت قطعات دارد.

در این مقاله به صورت جامع به معرفی دستگاه سنگ زنی، مکانیزم عملکرد، اجزای اصلی، انواع مختلف آن، کاربرد در صنایع گوناگون، متریالهای قابل سنگزنی، اشتباهات رایج، و برندهای معروف تولیدکننده این ماشینافزارها میپردازیم.

دستگاه سنگ زنی چیست؟

دستگاه سنگ زنی ابزاری است که برای انجام عملیات پرداخت سطح، لایه برداری دقیق و دستیابی به صافی سطح بالا (Surface Roughness) در قطعات فلزی به کار میرود. این دستگاه معمولاً از یک چرخ سنگ (grinding wheel) بهعنوان ابزار برشی بهره میگیرد و به دلیل ساختار سایشپذیر چرخ سنگ، امکان برداشتن مقادیر دقیق ماده با تلرانس بسیار کم فراهم میشود.

دستگاه سنگزنی CNC صنعتی

ویژگیها و مزایای دستگاه سنگ زنی

از جمله ویژگیهای سنگزنی میتوان به دقت بالا، صافی سطح در حد میکرون و قابلیت اصلاح اعوجاجها و نواقص قطعه اشاره کرد. به همین دلیل، عملیات سنگ زنی معمولاً در مراحل نهایی فرآیند تولید انجام میشود تا دقت ابعادی و صافی سطح مورد نیاز حاصل گردد.

مزایای مهم سنگ زنی عبارتند از:

• دستیابی به صافی سطح در حد میکرون

• تصحیح تلرانس ابعادی

• حذف زبریهای سطحی یا خراشها

• اصلاح سطوح حرارتدیده یا تاببرداشته

اجزای اصلی دستگاه سنگ زنی

دستگاه سنگ زنی از اجزای مختلفی تشکیل شده که هر کدام وظیفه خاصی دارند و با همکاری هم امکان پرداخت دقیق سطوح را فراهم میکنند. تمامی دستگاههای سنگ زنی از اجزای مشترکی استفاده میکنند که این اجزا عبارتند از:

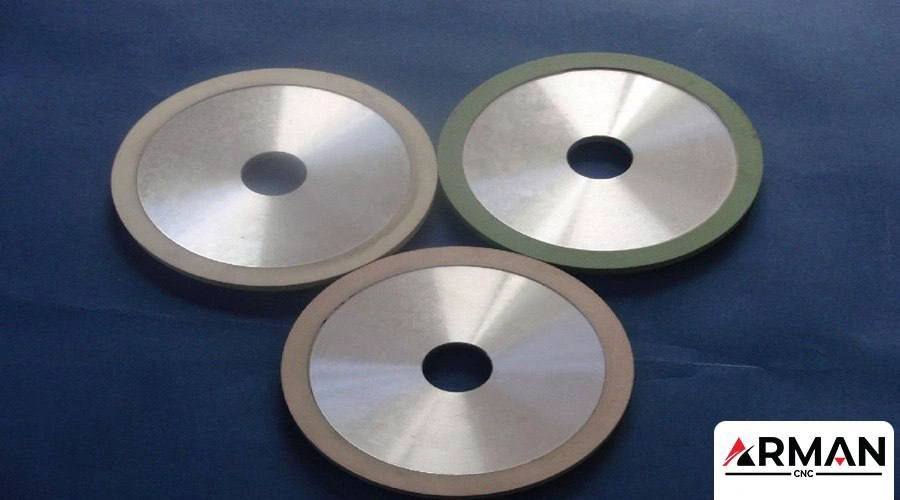

- چرخ سنگ (Grinding Wheel): اصلیترین ابزار برش، متشکل از ذرات ساینده و مواد چسباننده.

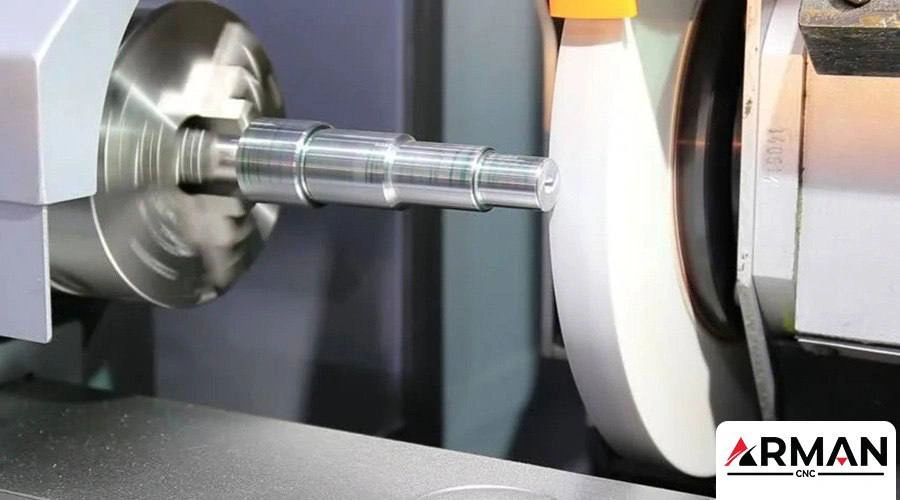

چرخ سنگ در حال انجام عملیات سنگ زنی روی قطعه کار

- موتور: محرک چرخ سنگ، معمولاً الکتریکی با توان و سرعت متغیر.

- هد چرخ (Wheel Head): محل نصب چرخ سنگ و سیستم کنترل موقعیت آن.

- بستر ماشین (Machine Bed): ساختاری محکم برای جذب ارتعاشات و تحمل وزن قطعات.

- نگهدارنده قطعه کار (Work Holding Device): شامل سهنظام، مرغک، صفحه مغناطیسی یا میز دوار.

- مکانیزم پیشروی (Feed Mechanism): برای حرکت کنترلشده قطعه کار نسبت به چرخ سنگ.

- سیستم خنککننده: برای جلوگیری از گرم شدن بیش از حد قطعه و چرخ سنگ.

- پانل کنترل: در دستگاههای CNC شامل صفحه نمایش، کنترلر عددی، و کلیدهای عملکردی.

- ابزار تیزکننده (Dressing Tool): برای بازسازی سطح چرخ سنگ و حفظ شکل و تیزی آن.

معرفی اجزای دستگاه سنگ زنی CNC

نحوه عملکرد دستگاه سنگ زنی

فرایند سنگ زنی به صورت گام به گام شامل مراحل زیر است:

- انتخاب چرخ سنگ مناسب: بر اساس متریال قطعه کار، نوع دانه ساینده (آلومینا، سیلیکون کارباید، CBN، الماس)، اندازه دانه و نوع چسب.

- بستن قطعه کار: با استفاده از میز مغناطیسی، فیکسچر، مرغک یا سایر نگهدارندهها.

- تنظیم پارامترها: مانند سرعت چرخش، نرخ پیشروی و عمق برش.

- شروع عملیات: چرخ سنگ با تماس کنترلشده به سطح قطعه، ماده را لایهبرداری میکند.

- خنککاری: برای کنترل دما و افزایش عمر چرخ سنگ.

- بازرسی: قطعه سنگ خورده برای کنترل صافی سطح، تلرانس ابعادی، و عیوب سطحی بررسی میشود.

انواع grinding machine و کاربردهای آن

دستگاههای سنگ زنی با توجه به تکنولوژی ساخت، نحوه انجام عملیات سنگ زنی و مطابق با کاربردهای مختلف، انواع متفاوتی دارند. پرکاربردترین نوع این ماشین افزار سنگ تخت CNC است. به علاوه سایر مدلهای این دستگاه را به همراه ویژگیهای اصلی آن را در جدول پایین آوردهایم.

در جدول زیر انواع دستگاه سنگ زنی و ویژگی و کاربردهای آن ها لیست گردیده است.

| نوع دستگاه سنگزنی | کاربرد اصلی | ویژگیهای متمایز |

| سنگ تخت

(Surface Grinding machine) |

صیقلکاری سطوح صاف قطعات | دارای میز رفتوبرگشتی یا دوار، دقت بالا در تختکاری |

| سنگ محور

(Cylindrical Grinding machine) |

سنگزنی سطوح خارجی یا داخلی قطعات استوانهای | مناسب برای شفتها، رولرها، سیلندرها |

| سنگ سنترلس

(Centreless Grinding machine) |

سنگزنی قطعات با قطر کم بدون نیاز به مرغک | قطعه بین چرخ سنگ و چرخ تنظیم قرار میگیرد |

| سنگ ابزار تیر کن

(Tool & Cutter Grinding machine) |

تیز کردن ابزارهای برشی مانند مته، برقو، تیغ فرز | قابلیت ایجاد زوایای دقیق روی ابزار |

| سنگ زنی فرم

(Form Grinding machine) |

ایجاد اشکال خاص و منحنی بر روی قطعه | مناسب برای قطعات با پروفیل غیراستاندارد |

| سنگ محور داخل زن

(Internal Grinding machine) |

سنگزنی قطر داخلی قطعات مانند بوش و بلبرینگ | دارای اسپیندل داخلی برای ورود به داخل سوراخها |

| سنگ دنده

(Gear Grinding machine) |

پرداخت دقیق دندانههای چرخدنده برای کاربردهای صنعتی حساس | استفاده در صنایع خودرو، هوافضا، و تجهیزات انتقال قدرت |

| سنگ سیلندرتراش

(Jig Grinder) |

پرداخت دقیق سوراخها در قطعات حساس و قالبها | دقت موقعیتی و ابعادی بالا، مناسب برای ابزارسازی پیشرفته |

قطعه شفت در حال چرخش و سنگزنی با دستگاه سنگ محور

کاربرد دستگاه سنگ زنی در صنایع مختلف

دستگاه سنگ زنی برای صیقل دادن قطعات مورد استفاده قرار میگیرد و یکی از آخرین مراحل ساخت قطعات است. از دستگاه سنگ زنی معمولا بعد از تراش CNC یا فرزکاری قطعه استفاده میشود. همچنین دستگاههای سنگ زنی به دلیل دقت بالا و توانایی اجرای عملیات نهایی، در بسیاری از صنایع کاربرد دارند که در ادامه با آن آشنا میشویم:

- صنعت خودرو: سنگزنی میللنگ، میلسوپاپ، شفتها و یاتاقانها.

- صنعت هوافضا: پرداخت دقیق قطعات توربین، بدنه و اتصالات خاص.

- قالبسازی و ابزارسازی: ساخت و اصلاح قالبها، ابزارهای برشی و هدایتی.

- پزشکی: ساخت ابزارهای جراحی با صافی سطح بالا.

- ساختمان: سنگزنی سطوح بتنی یا کاشی برای کفسازی و نماسازی.

- صنایع ریلی: نگهداری ریل و سنگ زنی قطعات متحرک.

- صنعت برق و الکترونیک: پرداخت قطعات حساس مانند سوکتها و کانکتورها.

سنگزنی در فرآیند تولید میللنگ یا میلسوپاپ

چه متریالهایی قابل سنگزنی هستند؟

چرخهای سنگ بسته به جنس و سختی ماده انتخاب میشوند. متریالهای قابل سنگزنی شامل:

- فولاد: پرکاربردترین گروه، با دیسکهای آلومینا یا CBN

- آلومینیوم: با دیسکهای آلومینا

- مس: با دیسک های آلومینا

- سوپرآلیاژها: با دیسکهای سخت تر

اشتباهات رایج در خرید دستگاه سنگ زنی

انتخاب نادرست دستگاه میتواند بهرهوری خط تولید را کاهش دهد یا باعث هزینههای اضافه در آینده شود.

برخی از رایجترین اشتباهها در مرحله خرید عبارتاند از:

• انتخاب نادرست نوع دستگاه نسبت به شکل و اندازه قطعه

• نادیدهگرفتن سطح دقت موردنیاز در قطعات نهایی

• بیتوجهی به سطح اتوماسیون (مثلاً نیاز به دستگاه سنگزنی CNC)

• خرید دستگاه بدون بررسی زیرساختهای موجود (توان برق، فضا، تهویه)

• اعتماد به برندهای ناشناخته یا بدون پشتیبانی فنی معتبر

انواع چرخ های سنگ زنی آلومینا یا CBN

اشتباهات رایج در کار با دستگاه سنگ زنی

حتی بهترین دستگاهها نیز اگر بهدرستی استفاده نشوند، نتیجه دلخواه را نخواهند داد. برخی از اشتباهات معمول اپراتورها یا کاربران در هنگام کار با دستگاه:

• استفاده از چرخ سنگ نامتناسب با متریال کار

• بیتوجهی به پارامترهای سرعت و پیشروی

• عدم اجرای صحیح عملیات تیزکاری چرخ سنگ (Dressing)

• عدم خنککاری مناسب در حین عملیات

• تعویض دیرهنگام چرخ سنگهای مستهلک

• عدم مهار مناسب قطعهکار در حین سنگزنی

نکات ایمنی در کار با دستگاه سنگزنی

رعایت اصول ایمنی در زمان کار با دستگاههای سنگزنی امری حیاتی است، زیرا خطراتی مانند پرتاب ذرات، شکستن چرخ سنگ و تماس ناخواسته با قطعات در حال چرخش وجود دارد. مهمترین نکات ایمنی عبارتند از:

- همیشه از عینک ایمنی، لباس کار مناسب و محافظ گوش استفاده کنید.

- قبل از نصب چرخ سنگ جدید، آن را با آزمون حلقه (Ring Test) بررسی کنید.

- از سپرهای محافظ چرخ سنگ استفاده کنید و از سالم بودن آنها مطمئن شوید.

- هیچگاه با دست برهنه قطعهکار داغ را لمس نکنید.

- هنگام عملیات سنگزنی، قطعهکار باید کاملاً مهار و فیکس شده باشد.

- سرعت چرخش دستگاه نباید از حداکثر مجاز چرخ سنگ تجاوز کند.

- قبل از خاموش کردن دستگاه، چرخ سنگ را از سطح قطعه جدا کنید.

- از تهویه و سیستم مکش گردوغبار مناسب در فضای کار استفاده کنید.

- حتماً به صورت منظم عملیات تیزکاری (Dressing) چرخ سنگ را انجام دهید تا سطح سنگ صاف و قابل استفاده بماند.

بررسی برندهای مطرح تولیدکننده دستگاه سنگ زنی

برندهای مختلفی در جهان به ساخت دستگاههای سنگزنی دقیق و صنعتی مشغول هستند. برخی از معتبرترین آنها:

- Studer (سوئیس): تخصص در سنگزنی استوانهای و داخلی با دقت بالا.

- Okamoto (ژاپن): شناختهشده در زمینه دستگاههای سطحزنی و

- Kellenberger (سوئیس): تولیدکننده دستگاههای چندمنظوره سنگزنی با دقت میکرونی.

- Junker (آلمان): شهرت جهانی در سنگزنی با تولید انبوه، بهویژه در صنعت خودرو.

- Danobat (اسپانیا): ارائهدهنده راهکارهای سنگزنی سفارشی برای صنایع مختلف.

- Chevalier (تایوان): مناسب برای کارگاههای صنعتی کوچک و متوسط با قیمت مناسب.

سوالات متداول درباره دستگاه سنگ زنی

سوال: سنگزنی CNC چه تفاوتی با مدلهای دستی (منوال) دارد؟

دستگاههای سنگزنی CNC به واسطه کنترل عددی، دقت و تکرارپذیری بسیار بالاتری دارند، قابلیت برنامهریزی دارند و برای تولید انبوه و قطعات دقیق صنعتی بسیار مناسب هستند.

سوال: هنگام خرید دستگاه سنگزنی به چه نکاتی باید توجه کرد؟

باید نوع دستگاه متناسب با قطعه، دقت مورد نیاز، نوع خنککاری، برند سازنده، میزان اتوماسیون و زیرساختهای کارگاه یا کارخانه را بررسی کرد.

سوال: انواع دستگاههای سنگزنی کدامند؟

از جمله انواع رایج دستگاه سنگزنی میتوان به دستگاه سنگ تخت، سنگ محور (استوانهای)، سنگ سنترلس، سنگ ابزار تیزکن، سنگ فرم، سنگ داخلزن، سنگ دنده و سنگ سیلندرتراش اشاره کرد.

دستگاه سنگ زنی؛ بهترین ابزار برای صیقل دادن سطوح قطعات

چه در مدلهای سنتی و چه در دستگاههای سنگزنی CNC، این ماشینافزارها ابزارهایی حیاتی در بسیاری از صنایع پیشرفته و سنتی محسوب میشوند. انتخاب درست این دستگاهها نهتنها بهرهوری فرآیندهای تولیدی را افزایش میدهد، بلکه تأثیر مستقیم بر کیفیت نهایی قطعه، ایمنی اپراتور، و هزینههای نگهداری خواهد داشت.

با در نظر گرفتن عوامل مهمی همچون نوع دستگاه، دقت موردنیاز، جنس قطعهکار، ویژگیهای ایمنی، سیستم خنککاری و برند سازنده، میتوان یک انتخاب آگاهانه و مؤثر انجام داد که در بلندمدت منجر به بازگشت سرمایه بالاتری خواهد شد.